袁志宇,张辉

(武汉理工大学,湖北 武汉 430070)

摘要:针对某生化医药厂的有机废水提出了铁碳微电解—A/O/MBBR/O工艺处理方法,介绍了其预处理原理、工艺流程及主要技术工艺参数。中试运行结果表明,经预处理后废水的BOD5/CODcr值明显提高,再在其后加上生物处理法,可以达到国家三级排放标准。

关键词:铁碳微电解;可生化性;医药化工废水;MBBR;Fenton

Internal electrolysis of iron and carbon —A/0/MBBR process

for medical wastewater treatment

Yuan Zhiyu, Zhang Hui

(Wuhan University of technology, Wuhan 430070)

Abstract:Internal electrolysis of iron and carbon process was presented according to organic wastewater produced in a medicine material plant . The principle of its pre-processing, process and the main technical process parameters were introduced. The results running in pilot show that the BOD5 /CODcr was significantly increased, and the wastewater could meet the third national emission standards by following biological method.

Key words: internal electrolysis of iron and carbon; biodegradability; pharmaceutical chemical wastewater; CBR; Fenton

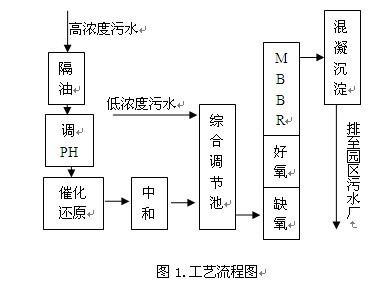

某生化医药厂是典型的化学制药企业,主要产品有:酮苷、香叶酯、虾青素。该厂排放的废水浓度高、水质波动大。根据现场连续采样监测,废水中含有抑制好氧微生物生长的有毒物质,可生化性较差,属生物难降解有机废水。针对原水水质情况,采用铁碳微电解对高浓度废水进行预处理,高浓度废水经预处理后,按30%经预处理的高浓度废水和70%低浓度废水组成混合废水,再采用缺氧—好氧—好氧MBBR对混合废水进行生化处理。中试试验表明,该系统运行稳定,出水能达标排放。

1、微电解处理废水的原理

当将铁屑和碳颗粒浸没在酸性废水中时,由于铁和碳之间的电极电位差,废水中会形成无数个微原电池。其中电位低的铁成为阳极,电位高的碳成为阴极,在酸性充氧条件下发生电化学反应,其反应过程如下:

阳极(Fe): Fe-2e→Fe2+,

阴极(C) : 2H++2e→ 2[H]→H2,

从反应中看出,产生的了初生态的Fe2+和原子H,它们具有高化学活性, 能改变废水中许多有机物的结构和特性, 使有机物发生断链、开环等作用。若有曝气,即充氧和防止铁屑板结。还会发生下面的反应:

O2+ 4H+ +4e→2H2O;

O2+ 2H2O+ 4e→4OH-;

2Fe2+ +O2+4H+→2H2O+ Fe3+ [1]

目前,铁碳微电解的作用包含如下的四种作用:

(1)电化学附集作用:废水中的胶体粒子、极性分子、细小污染物在电场下会产生电泳,通过静电力、表面能的作用而被凝聚和附集。

(2)氧化还原作用:偏酸性条件下电极反应产生的新生态的H和Fe2+有较高的化学活性,同时铁本身也具有较强的还原作用,因此,废水中发生不同程度的氧化还原反应。

(3)物理吸附作用:在弱酸性溶液中,铁屑丰富的比表面积显示出较高的表面活性,能吸附多种金属离子,促进金属的去除,同时微碳粒对金属的吸附作用也是不可忽视的。

(4)铁离子混凝作用:在酸性条件下,用铁屑处理废水时,会产生Fe2+和Fe3+。

2、试验的工艺流程及装置

2.1工艺流程

2.2试验装置及主要设计参数

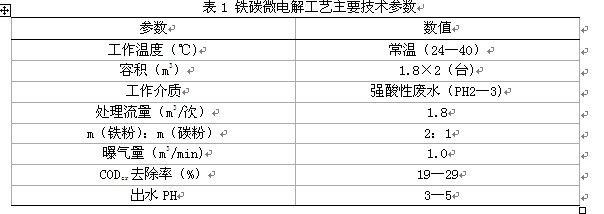

2.2.1 预处理装置及其设计参数

该试验的预处理采用圆柱形的玻璃钢容器,内设置RM型摆线减速搅拌机,可强制水流处于紊流状态,圆柱形玻璃钢容器底部铺设了一组曝气管。预处理一次处理水量为1.8m3,其设计参数如下表:

2.2.2 生化装置及其设计参数

其生化装置包括四个部分,缺氧池—好氧池—好氧MBBR池—好氧池,在其后设有沉淀池,该工艺的设计参数如下:

3、废水水质

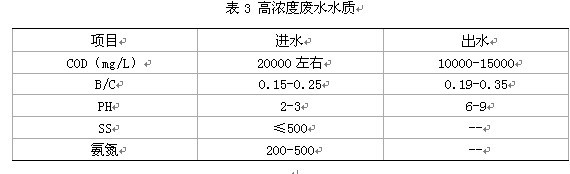

3.1 预处理的进出水水质情况

该化工厂利用丙酮、乙炔等,经过系列反应,衍生出维生素 E、维生素A醋酸酯、异维A酸、β-胡萝卜素等系列产品。在制药过程中产生的生产废水水质情况见表1。

可以从上面的高浓度废水水质看出该废水有机物浓度高,可生化性较差,故需进行预处理。

3.2低浓度废水的水质情况

目前低浓度废水CODcr在1000mg/l左右,包括车间冲洗水,生活污水等。

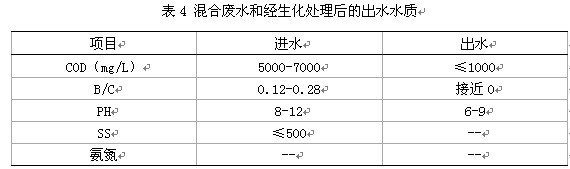

3.3混合废水和经生化处理后的出水水质情况

高浓度污水进行催化还原预处理,按照30%比例配入混合废水中,低浓度废水按70%比例配入混合废水中,做为生化进水,生化出水排入园区的污水处理厂。由于园区的污水处理厂需要该厂的氮源,故该厂的氮不做要求。

4、中试的实验过程及分析方法[2]

4.1中试试验过程

在微电解的反应池中将铁屑与柱状活性炭按m(铁屑)∶m(活性炭)=2∶1的比例充分混合后放人反应器中,为强化固液界面的传质,在预处理的反应器中铺设一组曝气管曝气。

生化系统采用PVC板制成,尺寸如表1所示。缺氧池和好氧池、好氧池和好氧CBR池之间均采用穿孔墙配水,而好氧CBR和好氧池之间采用拦截筛网配水,拦截筛网用于拦截填料。悬浮填料的材质为99%的HDPE与1%的添加剂,外形尺寸为D25 mm×10 mm,比表面积224 m2/m3,密度为0.96~0.99g/cm3,投加体积分数为30%。

待工艺稳定运行后,测得生物反应器中的生物量为4-8g/L,平均CODCr容积负荷为1.0~1.8kgCOD/m3•d,生化处理的参数控制如下:

4.2试验分析方法

CODCr、BOD5、NH3-N、MLSS、按文献规定方法测定,pH的测定采用pH/ISE酸度计,DO的测定采用上海雷磁生产的JPB-608便携式溶氧仪。[3]

5.实验结果与讨论

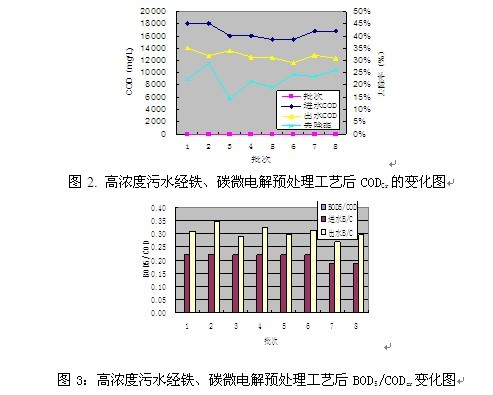

5.1高浓度污水经铁、碳微电解预处理工艺后CODCr的去除和BOD5/CODCr的变化情况分别见图2和图3:

该厂高浓度污水水质复杂、高含盐、难降解毒性物多,含盐(TDS)6%左右,同时含有甲苯、苯胺、二氯甲烷、氯仿、氯乙酸甲酯、吡啶、喹啉、呋喃、聚合物及酮醚溶剂类物质。目前高浓度废水量400-500吨/天,COD20000mg/l左右、总盐30-50g/l、硫酸根离子3-5 g/l、含有较多溶剂。高浓度的污水经过铁碳的预处理之后,COD大概在12000mg/l左右,BOD5/CODcr上升到0.30左右,可大大改善该废水的生化性。

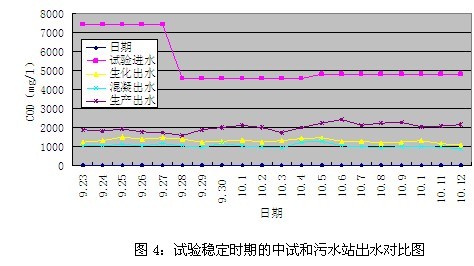

5.2 试验稳定运行阶段,实验二沉出水与污水场处理出水CODcr数据对比如图4:

从上图可以看出:试验生化池水力停留时间是污水场生化池的1/3~1/4,容积负荷是污水场生化池的3~4倍,而试验出水大大优于污水场出水,平均除去率达到80.7%。

混凝沉淀进行的是烧杯试验,以FeCl3做为混凝剂,投加浓度为400mg/l。

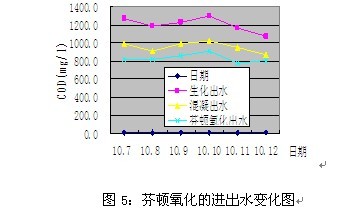

5.3 混凝出水经芬顿氧化处理后的CODcr变化情况见图6:

混凝沉淀出水进行Fenton氧化,以FeSO4做为催化剂,确定最佳的反应条件为:30%H2O2投加量1800mg/l左右,PH为3,Fe2+/H2O2为1:4。[4]

结论:

(1)催化铁内电解工艺对混合废水CODCr有一定的去除效果,对CODcr的去除率大概在20%左右,还可以提高废水的可生化性,而且该工艺以废治废,运行费用低,具有良好的工业应用前景。

(2)由于充分利用当地废铁屑资源和该厂生产使用后的活性炭,为企业节约了大量的运行成本,故该工艺的总体运行费用比较低。

(3)催化铁内电解与悬浮填料活性污泥法耦合可提高生物量,特别是在悬浮填料活性污泥法中,生物量和生物相大量的提高,增加了处理效果。

(4)催化铁内电解工艺作为预处理方法以及投加悬浮填料强化生物处理的技术路线对原有污水处理工艺进行改造,具有工艺简单、流程短、运行费用低、效果好等优点。

参考文献:

[1]徐文英,周荣丰,马鲁铭,等.催化铁内电解处理难降解废水的方法[P].CN1382649,2002-05.

[2]张卓,李芬芳,吴爱明.铁屑电解法在化工废水处的研究与应用[J]. 杭州化工,2006.36(4):18-20.

[3]国家环境保护总局.水和废水监测分析方法[M].第4版.北京:中国环境科学出版社,2002:105-212.

[4]董晓丽,张秀芳,董学伟. 费通试剂降解生物难降解的有机废水[J].大连轻工业学院学报,2002.21(4):249