张希黔1,王军2

1.中国建筑工程总公司施工技术专业委员会;2.中建商品混凝土公司

摘要:依托重大建筑工程项目,综述现代混凝土技术的创新与应用现状,主要包括:C100、C120高强高性能混凝土在超高层建筑工程中的研究与应用;超大体积混凝土水化进程的研究在典型工程中的应用;钢板剪力墙混凝土裂缝控制的试验研究与工程应用;绿色混凝土的开发与应用;预拌混凝土绿色化生产创新技术。

关键词:现代混凝土,建筑工程,研究与应用,综述

1 高强高性能混凝土在超高层建筑工程中的研究与应用

1.1 C100混凝土在广州西塔工程中的研究与应用

广州西塔项目(图1.1)成功将C100混凝土超高泵送至411米高度。该项目总建筑面积约45 万 m2,高度为432 m,地下 4 层,地上103层。主塔楼为钢筋混凝土核心筒和钢结构斜交网架组成的筒中筒结构。

C100混凝土为了达到超高强度、高耐久性要求,单方用水量很低,其流动性的产生主要依靠高效减水剂的强吸附分散作用,但由于胶凝材料用量大,W/B低,导致混凝土拌合物的粘性极大,泵送压力大大超过现有设备所能达到的程度。

配制C100的UHPC(超高性能混凝土)及UHP-SCC(超高性能自密实混凝土)并满足超高泵送的技术要求,必须要解决的问题有:

(1) 低W/B与大流动性之间的矛盾;

(2) 拌合物高粘度与易流动的矛盾;

(3) 高压泵送与抗泌水、离析分层的矛盾;

(4) 高温施工、长距离运输、超高泵送与长时间保塑的矛盾;

(5) 泵送设备研发等。

图1.1 广州西塔效果图

依托该项目,主要进行了以下研究工作:

(1) 通过进行混凝土原材料优选及搭配比例的控制、配合比设计优化、混凝土力学性能、耐久性能等内容的系统研究,成功研制出大流动性C100 UHPC,并采用具有自主知识产权的技术配制了自密实性能良好的C100UHP-SCC;

(2) 研发了混凝土出口压力最大达40MPa的泵机,成功将上述混凝土进行了411m超高泵送;

(3) 对泵机的选位、水平泵管的长度及平面布置、竖向弯头设置、单元泵管固定节点及其他各种特殊节点进行详细设计,保证泵送系统合理可靠,避免因非硬件问题带来堵管、爆管等泵送施工事故,其选用 φ125mm,壁厚 12mm 的耐高压泵管,泵管设计计算按照 5 万 m3寿命考虑,保证泵管一次布设能完成主塔楼所有混凝土泵送工作。

1.2 C120混凝土在深圳京基金融中心工程中的研究与应用

深圳京基金融中心项目(图1.2)是深圳新的地标性建筑,位于深圳市罗湖区蔡屋围,项目占地面积4.2 万m2,总建筑面积约60万 m2,主楼深圳京基100 大厦高 441.8m,地下4 层、地上100层。

主楼核心筒剪力墙柱和外框钢柱主要由C60、C80高强高性能混凝土经超高泵送而成,其中C60混凝土最高需泵送至 427.33m。

在上述 C60、C80 超高性能混凝土大量应用的基础上,根据国内、外混凝土配制及泵送技术的发展趋势,通过使用常规商品混凝土所用原材料,进行 C120 超高性能混凝土的研制,并进行超400 米以上的超高泵送。

图1.2 深圳京基金融中心

主要进行了以下研究内容:

(1) 通过使用商品混凝土搅拌站常用原材料,配合微珠超细粉技术来配制超高强度、高性能混凝土;

(2) 通过使用聚丙烯纤维以及膨胀剂,提高混凝土的断裂韧性及耐火性能,以及抑制混凝土收缩;

(3) 通过使用特种功能外加剂,保持混凝土保塑时间达到3h以上,并控制混凝土粘性,使之能够进行400米以上米超高泵送;

(4) 海砂使用技术研究

通过使用淡化海砂以及在粉料中掺入氯离子吸附剂,研究海砂资源化的问题。研究中使用的海砂为深圳周边海滩的海砂,由砂厂直接处理后供应给商品混凝土搅拌站经过淡化工艺后,海砂的质量比较稳定,取样检验测得淡化海砂的砂中氯离子含量为0.024%,低于行业标准中的要求。

2 超大体积混凝土水化进程的研究在典型工程中的应用

2.1中央电视台新台址超大体积混凝土工程

CCTV 主楼整个基坑南北长292.7m,东西宽219.7m,基础型式为桩-筏结构。底板混凝土强度等级为C40R60;抗渗等级为0.8MPa。塔Ⅰ底板厚度为4.5m、6.0m、7.0m、10.8m 不等,一次浇筑混凝土量为3.9 万m3;塔Ⅱ底板厚度为4.5m、6.0m、10.9m 不等,一次浇筑混凝土量为3.3 万m3。

该项目主要进行了以下研究:

(1) 超大掺量粉煤灰技术的应用研究

为了减少水泥用量,对粉煤灰取代率分别选择20%、30%、40%、50%、60%分别进行了试验,超量系数1.1,进行正交设计。通过多轮试拌和试验,经过针对工作性能的调整、筛选后,最终选用基准配合比如表1所示。

表2.1底板混凝土基准配合比

水

水泥

砂

石

粉煤灰

减水剂

水灰比

基准

水泥

砂率

155

200

810

1039

196

3.96

0.41

378

42%

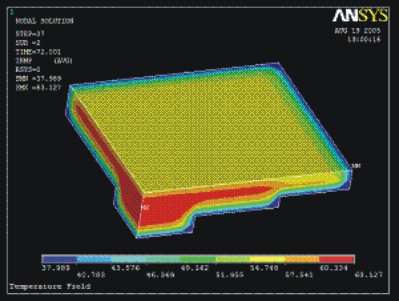

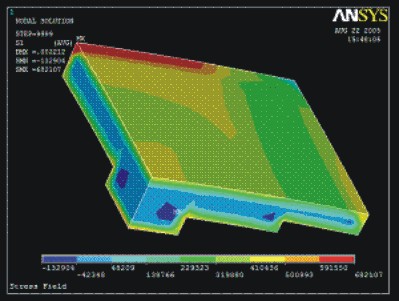

(2) 主楼底板混凝土的温度及应力场分析

通过采用 ANSYS 软件对CCTV 主楼底板混凝土浇注完成后温度场及温度应力进行了有限元数值模拟分析计算,提出基于成熟度方法的温度场计算方法,得到不同时刻的最大温度应力值,底板3d的温度及应力分布情况分别如图2.1和2.2所示,利用这个结果可以预测最先出现裂缝的位置,供预防温度裂缝来参考。

浇筑在冬季进行,浇筑完成后进行收面、抹压平整之后应尽快覆盖保温。根据混凝土保温方案,首先覆盖一层塑料布进行保湿,然后覆盖三层阻燃保温被,最上层覆盖苫布一层,保证保温层的整体性。

对墙柱头等特殊部位,为保证没有冷桥,采取插筋外挂保温被、内部覆盖的措施,保证节点保温。根据测温情况,对保温层厚度进行实际调整。根据最终测温结果,塔楼混凝土底板最高温度为61°,经观察,没有发现裂缝产生。

2.2天津117工程大底板施工关键技术研究与应用

天津117大厦底板下口尺寸为86.2m×86.2m,上口尺寸为100.8m×100.8m,超厚底板成倒棱台型,底板配筋分为5种,底板混凝土为C50P8。塔楼区域(D区)底板厚6.5m,混凝土总量约65000m3,于2011年12月中下旬一次浇筑成型。其主要研究工作如下:

(1)混凝土配合比的设计优化

在配合比设计过程中采用高掺量矿物掺合料双掺技术,选用优质Ⅱ级粉煤灰,矿粉选用 S95 级矿粉。

配合比的设计与计算到系列配合比的试配,再到配合比的初选和优化,在保证混凝土达到设计强度﹑均匀性﹑耐久性和施工要求的前提下,从混凝土的工作性能、凝结时间、水化热等多个因素综合考虑,经过连续 7个月的反复技术论证、试配和试验数据分析,最终确定施工配合比如表2.2所示。

表 2.2 C50底板混凝土配合比 kg/m3

水泥

粉煤灰

矿粉

砂

石

水

外加剂

250

100

117

697

1090

158

4.7

(2)入模温度及保温覆盖层的确定

通过热工计算,混凝土早期温度上升很快,2d时达到最高温度的92%,为保证混凝土内部的最高温度不超过75℃,需控制混凝土的人模温度不大于10℃。

由于底板比较厚,混凝土中心温度最高值较高,且由于冬季施工期间,大气温度较低,为了能保证混凝土表面温度与中心温度的温差能在25℃以下,保温材料需采用导热系数较小的材料,最终采用2层薄膜+3层保温层(草帘被、毛毡被和岩棉被)的覆盖保温形式(图2.2)。

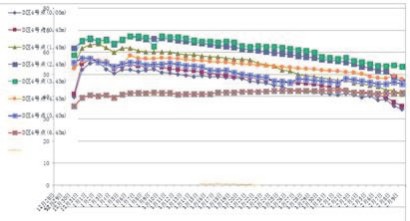

(3)混凝土温度监测

采用无线大体积混凝土测温仪,布点按平面测温点和立面测温点进行布置。通过预埋探头监测混凝土内部温升,明确混凝土在强度发展过程中,内部温度场分布和温度梯度变化,分别计算各降温阶段的混凝土温度收缩拉应力,掌握混凝土在强度发展过程中内部温度场分布情况及应力变化情况,合理调整养护措施,有效的控制内外温差及降温速率。底板4号测点测温曲线如图2.3所示。

图2.3 D区4号测点的温度变化曲线

温度监测结束后对混凝土进行了详细的检查,未发现有害裂缝。

2.3深圳京基金融中心大体积混凝土工程

深圳京基金融中心大底板设计厚度为4.5 米,长度为67.5 米,宽度为57.3 米,总面积

3868m2,混凝土强度等级为C50P10。

该工程底板高强大体积混凝土,主要对以下几方面进行研究,从而保证了混凝土的质量。

(1) 大底板混凝土采用90 天强度。为了最大限度地降低混凝土的中心最大绝热温升,决定增大混凝土的粉煤灰掺量,充分利用粉煤灰混凝土的后期强度,经过多次试配及专家论证,确定了优化后的C50S10 混凝土配合比总的胶凝材料用量为400kg/m3,其中水泥用量仅为200 kg/m3,强度验收龄期为90d。

(2) 采用缓凝技术使混凝土的初凝时间达20 小时,保证了大面积施工的连续性和混凝土的完整性。

(3) 为了减少混凝土蓄水养护对后期施工的影响,采取了两层塑料薄膜加两层麻袋的养护措施,在控制大体积混凝土温度的同时,有选择地进行后期的测量放线及主体结构施工,与采用蓄水养护相比,加快了工程进度。

(4) 同样采用温度监测的方式,对大体积混凝土进行里表温差及降温速率的控制,从而调整养护覆盖措施,保证混凝土质量的完整性。

3 钢板剪力墙混凝土裂缝控制的试验研究与工程应用

3.1天津117工程的试验研究与工程应用

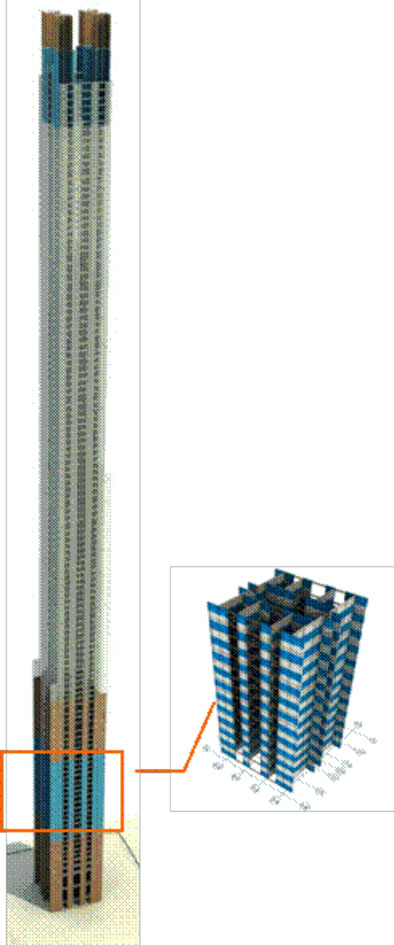

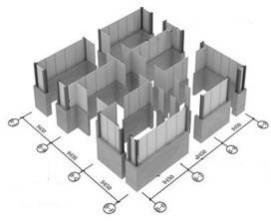

该工程主塔楼结构形式为巨型框架-核心筒-巨型斜撑结构,总部办公楼为框架-剪力墙结构(H型钢骨混凝土柱)。主塔楼核心筒内采用内含钢板(钢骨)的型钢混凝土剪力墙结构,如图3.1所示。

钢板剪力墙由L1~L36、L114M2~TOP,标高为0.55m~190.3m、559.5m~596.2m。钢板剪力墙总高度227米,约占塔楼总高度的2/5;钢板最厚达70mm,所有的焊缝均要求全熔透焊,不允许螺栓连接;剪力墙钢筋直径大,且非常密集。

钢板混凝土组合剪力墙体系中的钢板及型钢梁、柱刚度大、构造复杂,且早龄期混凝土的弹性模量远低于钢材的弹性模量,钢材不会随混凝土一同收缩变形,这使得组合墙体中的混凝土的收缩受到较传统剪力墙更大、更富足的约束,因此钢板混凝土组合剪力墙较传统剪力墙更易开裂,更易形成早期的非结构性裂缝。依托该工程研究了钢板剪力墙裂缝综合控制技术,主要包括设计计算及构造措施;低收缩高性能混凝土的研制;保温、加热、养护等施工措施技术及钢筋、混凝土、钢板、栓钉等全方位监测技术。

图3.1 天津117结构形式效果图

3.2武汉中心工程的试验研究与工程应用

武汉中心塔楼地上部分88层,总建筑高度438m,地上建筑面积271770㎡,总建筑面积353800m2。武汉中心工程钢板-混凝土组合剪力墙从地下室底板顶至F12层,核心筒平面形状为矩形,钢板-混凝土组合剪力墙在地下室部分其中三个角有外伸段,在首层楼板处所有外伸段封头,上部呈现规则矩形形状,地上部分总高度54.550m。地上部分组合剪力墙如图3.2所示。

图3.2 地上部分组合剪力墙三维图

武汉中心工程组合剪力墙混凝土墙体最厚为1200mm,组合剪力墙混凝土为C60自密实混凝土,墙体混凝土强度高、黏度大,钢筋密集,导致混凝土浇筑困难,同时在智能型施工平台段,带模养护的时间非常短,给墙体养护带来较大的困难。

混凝土的水化热及自收缩、钢筋的连接构造、钢板与混凝土间的热学性能差异等容易导致墙体开裂,如何通过构造措施的优化降低墙体开裂的风险是保证武汉中心工程组合剪力墙施工质量的难点和关键。需通过配合比的设计确保混凝土流动性及均匀性,同时还要降低混凝土的水化热和自收缩,减小墙体开裂的风险。

依托该项目,针对钢板-混凝土组合剪力墙结构易开裂的特点,开展一系列对比试验,研究钢板-混凝土组合剪力墙开裂部分诱因,并结合工程实际情况提出具体的控制措施。

针对自密实混凝土的制备,结合已有工程经验,通过原材料优选、充分对比试验等,以低热低收缩为目标,不断优化配合比,制备出符合钢板-混凝土组合剪力墙的低热低收缩高强自密实混凝土。

4 绿色混凝土的开发与应用

4.1再生骨料混凝土

再生骨料(图4.1)是将废弃混凝土破碎、清洗、筛分分级且按照一定的比例相互配合后得到的骨料,利用再生骨料制备的混凝土称为再生骨料混凝土,利用再生骨料制备的植被混凝土称为再生骨料植被混凝土。再生骨料混凝土的发展和应用不仅可节省大量废弃混凝土的清理费用和处理费用,而且减少了混凝土工业对天然砂石的开采,从根本上解决了天然骨料日益匮乏和大量砂石开采对生态环境的破坏,保护了生态环境,保证了人类社会的可持续发展,具有的社会效益和经济效益。

主要研究内容如下:

(1) 通过对再生骨料的吸水率、压碎指标和孔隙率等基本性能进行研究,成功研发各种强度等级(C30、C35、C40、C45、C50)的大坍落度高性能再生骨料混凝土。

(2) 对大坍落度高性能再生骨料混凝土的配制和施工性能进行测试,对绿色高性能再生骨料混凝土的力学性能以及弹性模量进行测试和分析,建立轴心抗压强度与立方体抗压强度之间关系以及弹性模量与立方体抗压强度之间的关系。

(3) 通过电镜和岩相分析等微观手段,运用现代微观测试设备,对高性能再生骨料混凝土的水化产物、水泥石与骨料界面过渡区的形貌等微观结构进行分析,并与高性能天然骨料混凝土进行对比研究,提出了在新旧水泥石界面处,再生骨料混凝土形成一个由原天然骨料与旧水泥石界面和新旧水泥石界面的双层界面的观点。

(4) 通过试验获得高性能再生骨料混凝土的应力-应变全曲线,建立高性能再生骨料混凝土的应力-应变本构模型。

(5) 对高性能再生骨料混凝土的抗氯离子渗透性进行试验研究,并将高性能再生骨料混凝土与高性能天然骨料混凝土的抗氯离子渗透性进行对比分析,试验结果表明,再生骨料配制的混凝土抗氯离子渗透性能较天然骨料差,但是仍具有较好的抗氯离子渗透性能。

(6) 成功利用再生骨料制备绿色植被混凝土,观察植物的生长情况,通过种植试验验证,植物长势良好。

4.2轻骨料混凝土

轻骨料混凝土是用轻粗骨料、轻砂(或普通砂)配制的混凝土,其密度一般为800~1950 kg/m3,比普通混凝土密度小20~60%,可以显著降低建筑综合成本。

轻骨料混凝土的技术难点主要有:

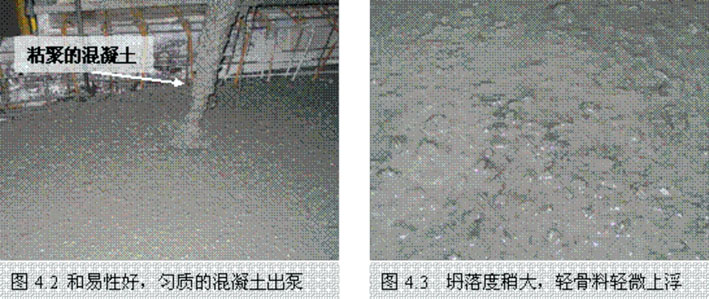

(1) 其使用的骨料一般为页岩、粉煤灰、淤泥等工业废料烧制而成,内部有很多空隙,密度很小(300~800kg/m3),在新拌混凝土的水泥浆中极易上浮使混凝土离析、分层,匀质性差,密度较小时表现更明显(图4.2和图4.3);

(2) 其多孔的特性也容易在泵送过程中吸入水分导致可泵性差,泵送施工难以实现,尤其是用于超高层施工;

(3) 由于这种骨料强度远低于普通骨料,配制高强度混凝土很困难,这都限制了轻骨料混凝土的推广应用。

其主要研究内容及成果如下:

(1)通过分析和研究轻骨料混凝土的内外分层机理,在大量试验的基础上应用流体力学原理推导出轻骨料在混凝土中的运动方程,探讨轻骨料混凝土匀质性控制的机理和方法。

(2)利用地方原材料进行了LC7.5~LC50各强度等级混凝土的试验研究和优化,成功地研发出基于高吸水率轻骨料的一套完整的全轻高性能混凝土制备技术,并通过研发专用外加剂成功地解决了全轻混凝土的泵送难题;成功研制了抗压强度达到55MPa的高性能砂轻混凝土,泵送高度达到181.4m,解决了超高层建筑砂轻混凝土的泵送施工技术难题。

在武汉天河机场航站楼工程,选用0.5h吸水率高达7%和13%以上的陶粒和陶砂,吸水率指标远远超出5%,应用此类材料,配制LC7.5、1400级超轻混凝土。在武汉世茂锦绣长江项目,将LC30~LC40级、密度1900级轻骨料混凝土泵送至181.4m高处。

4.3其他混凝土

4.3.1重晶石混凝土

某些有特殊要求的工业与民用建筑,如设置有直线加速器或射线探伤、放射性同位素治疗等类用途的房间,都有屏蔽射线、防止射线穿透的严格要求,这些房间的做法之一是采用普通混凝土或者重混凝土(密度≥2500kg/m3)现浇成加厚的墙、板结构。这类结构对混凝土的原材料选择、施工性能、施工工艺和质量控制都有很高的要求;采用重混凝土时尤为严格。

武汉大学人民医院放射科及肿瘤科直线加速器机房工程,采用C25重晶石混凝土浇筑施工,在保证大流动性重晶石混凝土密度、强度的前提下,探讨和解决了有关泵送、水化热、混凝土的体积稳定(有害裂缝控制)等一系列难题。

通过多次试配,克服了重晶石粗细骨料粒形不好、棱角分明、石粉多、级配不良的缺点,优化了重晶石混凝土配合比,配制出密度、强度满足设计要求,施工性能优良的混凝土拌合物。并对重晶石混凝土的耐久性能(氯离子渗透、收缩率、抗裂性)等相关指标进行了检测,提出了关于混凝土耐久性能的相关参数,检测结果表明所配制的混凝土耐久性好、收缩率小、体积稳定性好。

竣工后的混凝土结构各项常规指标完全符合施工验收规范要求。经过湖北省卫生厅职业病危害(放射防护)检测,此项工程无任何射线泄露,完全符合防射线功能要求。同时,此项工程是国内首例密度≥3500kg/m3,采用泵送施工的大体积重晶石混凝土,也首次对泵送大体积重晶石混凝土耐久性能进行了测定。

4.3.2自养护混凝土

随着高效减水剂和高活性矿物掺合料的普及,混凝土的力学性能不断提高,但在配合比设计上,水胶比越来越低,导致水泥水化不充分,混凝土内部湿度下降很快,早期自干燥现象严重,由此产生严重的自收缩,导致混凝土容易开裂。为探索一种更加有效的降低混凝土自收缩的方法,产生了自养护的技术路线。所谓自养护,又称内部水养护,即在混凝土拌和过程中,向混凝土中引入具有储水释水功能的材料,在混凝土硬化、自干燥现象开始出现时,经过预吸水处理的自养护材料可将其内部的水分逐渐释放到混凝土中,缓解混凝土的自干燥,提高水泥水化程度,减小因毛细孔失水导致的自收缩。

依托武汉摩尔城、武汉银泰大智嘉园大型工程剪力墙结构,系统研究了高强混凝土早期自干燥的规律,水胶比和矿物掺合料对混凝土内部相对湿度与自收缩的影响规律,建立了混凝土内部相对湿度与自收缩的函数关系,为通过调节混凝土内部相对湿度抑制自收缩提供了依据。深入分析了混凝土自养护机制,模拟混凝土内的相对湿度条件,研究了不同种类自养护材料的吸水、释水规律,提出了自养护材料选择准则。研究了自养护材料的种类、掺量和掺加方式对混凝土内部相对湿度与自收缩的影响规律,制备出适于商品混凝土的自养护材料。

5 预拌混凝土绿色化生产创新技术

随着国民经济的快速发展,我国的基础建设已进入高速发展区。建筑行业占我国GDP产值的7%左右,而建筑行业产生的碳排放量却占到了总排放量的40%左右。造成的建筑垃圾也占到了人类活动产生的垃圾总量的40%。在绿色观念深入人心的今天,可持续发展成为时代主旋律,又为环保的传统混凝土生产方式引起了人们的审视。在传统的混凝土生产工艺流程中,从采掘砂石破坏山林到露天生产过程中的噪音、粉尘、废水废渣排放,污染重,能耗高,碳排放量大,已成为阻碍这一产业绿色化的难题。与传统混凝土搅拌站相比,采取现代化环保建造模式,倾力打造的花园式,环境友好型混凝土供应站,减少了生产过程的环境影响,实现预拌混凝土生产全过程绿色化。

混凝土绿色生产是从预拌混凝土全生命周期的五个环节:绿色设计,绿色选材,绿色生产,绿色施工,绿色产品着手,结合先进的技术与管理措施,将绿色观念在预拌混凝土生产全生命周期中进行系统性体现,从而实现资源利用最大化,环境污染最小化以及预拌混凝土的高性能化。实现混凝土生产过程的绿色化,有利于提高资源利用效率,节约资源和能源,减少污染,保护环境,从而实现混凝土行业的可持续发展,符合国家产业发展政策。预拌混凝土绿色化生产创新技术主要包括以下三个方面。

5.1固体废渣资源利用最大化关键技术

粉煤灰、矿渣、干渣、凝渣是具有较高潜在活性的工业废渣。常规的处理方法是进行堆放或填埋,不仅占用了宝贵的土地资源,而且对环境造成了严重的污染。预拌混凝土绿色化生产时,利用其潜在活性,通过对固体废渣的水化和激发机理进行研究,开发形成了利用高钙粉煤灰配制高性能混凝土的关键技术。通过研究激发剂,发气组分的种类,参量等关键参数,对轻集料性能的影响,开发形成了一种基于减激发,免烧固体废渣,自备轻集料的方法。通过对轻集料预处理,匀质性控制技术,泵管布置与泵压参数设计,养护工艺等设计、生产、施工与质量控制成套技术的系统研究,形成了高性能轻骨料混凝土,超高泵送技术,并将其泵送至垂直高度181.4m。该技术有效地降低了固体废渣造成的资源浪费和环境污染,实现了资源利用最大化。

5.2生产施工过程环境污染最小化关键技术

中国目前每年生产混凝土超过30亿m3,而每生产1 m3混凝土要消耗洁净水0.17t,平均产生废水0.03t。废水的任意排放,不仅造成了水资源的巨大浪费,而且对土壤和地下水造成了严重的污染。预拌混凝土绿色化生产时,通过研究沉淀池废浆水的固体颗粒含量,离子浓度,酸碱度,化学组成与其分层混凝程度,成化率等参数的关系,结合离子颗粒沉淀吸附动力学模型和高分子聚合物的团聚吸附原理,开发形成了用于废浆水分离的混凝剂和废浆水沉淀分层及净化回收利用关键技术。

预拌混凝土泵送施工关键技术,通过对预拌混凝土流体力学模型及流变机理分析,泵管润湿和降阻机理分析,采用有机高分子聚合物,聚丙烯酰胺和羧甲基纤维素等单体复合方式,发明了替代传统润管砂浆的高分子润管剂。研究了高分子润管剂的粘度剪切速率,流变模型,对其与泵管的粘滞力,润湿角和界面张力的影响,并应用于预拌混凝土的绿色施工,实现了环境污染最小化。

5.3预拌混凝土高性能化设计与应用关键技术

预拌混凝土绿色化生产时,针对目前市场上如萘系脂肪族减水剂存在的性能缺陷,结合混凝土高效减水剂的减水机理及有机高分子合成原理,开发形成了二元醇酸系高效减水剂和聚羧酸系减水剂、反腐剂,该减水剂减水率高达25%~30%,且受粉煤灰烧失量、需水量比、砂石集料含泥量和石粉含量的影响小,同时不含游离甲醛,绿色环保。

结合流变学,流变学数值模拟和性能检测技术,研究了新拌混凝土的表观粘度,剪切粘度和屈服应力等对混凝土工作性能的影响,开发形成了用于测试和评价高性能化预拌混凝土匀质性和粘聚性的方法。

通过对粉料体系,钛白粉,彩色颜料与外加剂的试验性研究,进行了混凝土的工作性能,外观质量,力学性能和耐久性的匹配优化设计实验,建立了基于绝对体积法的致密实清水混凝土的制备关键技术。开发形成了一种高耐候,高强白色饰面清水混凝土和彩色清水混凝土并形成了成套模板和加固体系,并成功应用于成都来福士广场和武汉火车站等多项工程。其中,成都来福士广场高强度等级的白色混凝土外饰面达到6万平方米,创世界白色饰面清水混凝土的建筑体量世界之最。

参考文献:

[1]叶浩文,季万年,顾国荣.广州珠江新城西塔项目施工特点介绍[J].建 筑 监 督 检 测 与 造 价,2009,2(5):8-17.

[2] 林立勋,叶浩文,冯乃谦,冉志伟,令狐延,董艺.掺聚丙烯纤维改善 C120 超高强混凝土脆性的试验研究[J].工业建筑,2012,42(11):1-5.

[3] 肖南,彭明祥,刘小刚.中央电视台新台址建设工程主楼底板混凝土施工技术[A].全国高性能混凝土和矿物掺合料的研究与工程应用技术交流会论文集[C].2006

[4] 王军,程宝军,罗作球,袁启涛,吴雄.C50超大体积底板混凝土配合比设计及工程应用[A].特种混凝土与沥青混凝土新技术及工程应用[C]. 2012

[5] 罗作球,张新胜,陈良,周风华,徐英俊,吴俊.117大厦超大体积底板混凝土浇筑施工关键技术[J].商品混凝土,2013,1:57-60.

[6] 高芳胜,尤立峰.高强大体积混凝土的配制与应用[J].混凝土,2010,10:99-101.

[7] 李鹏,武超,熊巧华.武汉中心工程钢板混凝土组合剪力墙总承包深化设计管理[J].施工技术,2013,42(18):9-14.

作者简介

张希黔,中国建筑工程总公司施工技术专业委员会主任,教授,博士生指导教师;

王军,中建商品混凝土公司总工,博士,教授级高工